Diseño Innovador de carga de tronada

Maptek BlastLogic proporciona un flujo de trabajo personalizado que permite que las operaciones recalculen rápidamente las reglas de carga de tronada basadas en observaciones de la mina.

La solución de reconciliación y diseño de perforación y tronadura Maptek BlastLogic proporciona un flujo de trabajo que permite que las operaciones recalculen las reglas de carga basadas en observaciones de la mina. La conexión de diseños de tronaduras con las condiciones cambiantes, mejoran la seguridad y productividad de la mina.

Los equipos de explosión son los ojos y oídos del ingeniero de perforación y tronadura en el lugar. Los ingenieros utilizan la información que proporcionan los equipos para crear y actualizar planes prácticos y ejecutables para que se puedan llevar a cabo.

En ausencia de modos digitales para compartir información, a veces se utilizan mapas de papel. Con frecuencia, los ingenieros confían en la comunicación verbal que puede estar sujeta a malas interpretaciones y no deja rastro de auditoría. A veces, los diseños de carga se crean solo en base a la información configurada, excluyendo las observaciones del lugar.

Sin BlastLogic, cualquier variación o cambio en las condiciones de la mina (como agujeros mojados o signos de material reactivo) requiere que los miembros del equipo esperen hasta que se emitan nuevos planes de carga en papel y se envíen a la mina. Con hasta 10 cambios comúnmente requeridos por turno, un equipo promedio puede perder varias horas de productividad por semana.

El flujo de trabajo digital de BlastLogic está ayudando a los clientes a reducir el tiempo de inactividad y obtener los beneficios de un enfoque de toma de decisiones basado en datos.

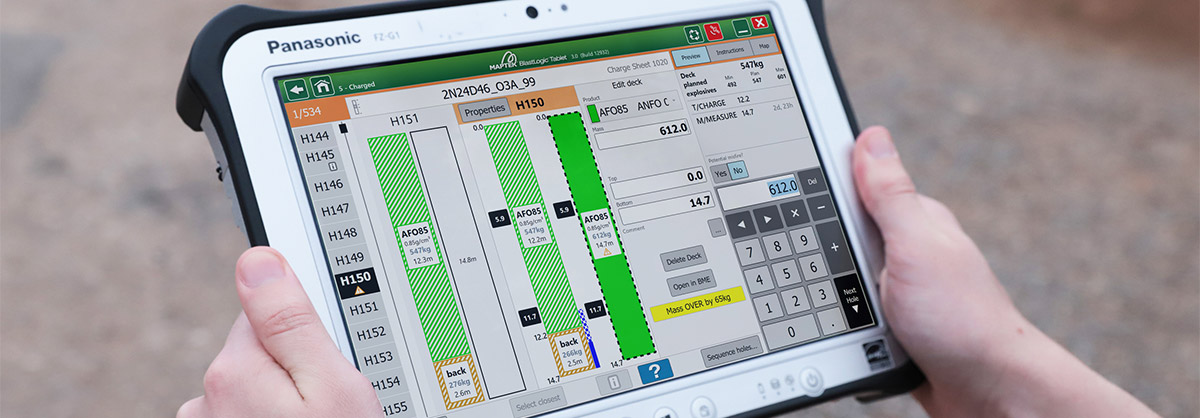

Los ingenieros geotécnicos, geólogos y tronadores utilizan la tablet BlastLogic para la captura digital de observaciones de campo, hoyo por hoyo. Combinando estas observaciones mineras expertas con los últimos QA / QC y datos de perforación, BlastLogic recalcula automáticamente la cantidad de carga requerida.

Este recálculo se realiza en el banco mientras la tablet está en línea o fuera de línea, independientemente de la conectividad de la red. Los miembros del equipo no están obligados a trasladarse donde los ingenieros para recibir los nuevos planes de carga. Esto puede ahorrar una hora o más en tiempo de inactividad cuando las condiciones cambian.

La mayoría de los lugares tienen equipos geotécnicos y de geología que inspeccionan los recortes después de la perforación y correlacionan las observaciones del mundo real con la información modelada. Cualquier diferencia entre información real y modelada informa la toma de decisiones.

La información perdida debido a la comunicación en papel, puede conducir a un mayor riesgo de seguridad y costo. BlastLogic ha desglosado los silos de comunicación entre diferentes grupos y ha permitido un enfoque digital integrado que produce resultados de perforación y tronadura seguros y productivos.

BlastLogic permite la captura digital efectiva de dicha información utilizando las tablets para la reconciliación de la explosión.

Toda la información se almacena en un servidor central y se puede alimentar directamente los informes automatizados o planes de carga. Por ejemplo, BlastLogic se puede configurar para permitir a los geólogos observar la presencia de material reactivo por hoyo. Los planes de carga se recalcularán automáticamente en la tablet y mostrarán el producto explosivo planificado en condiciones reactivas.

Del mismo modo, los ingenieros geotécnicos pueden capturar información de fallas o lutitas por hoyo. El plan de carga de la tablet se activa automáticamente para volver a calcular y mostrar carga nula o reducida.

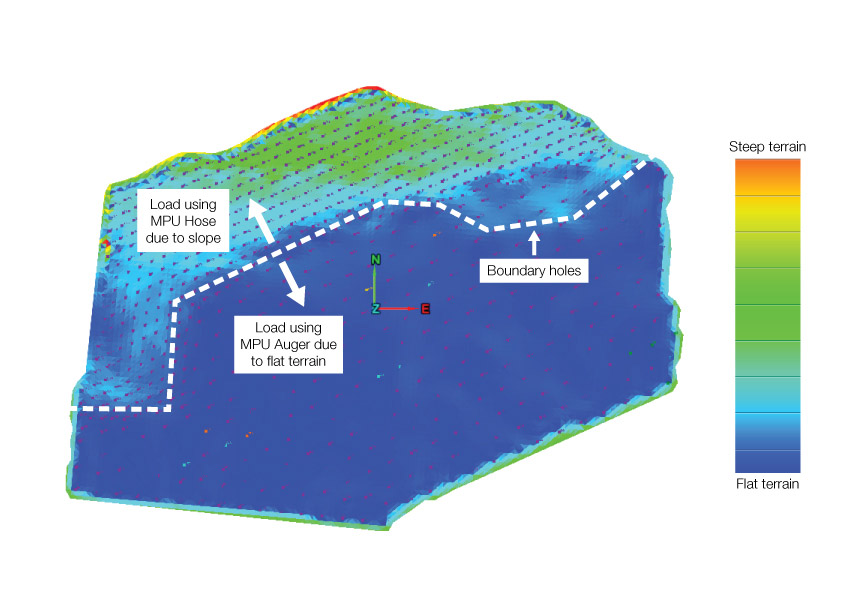

El recálculo automático ha resuelto otro problema común para las minas, donde el mecanismo de carga se elige en base a las observaciones en terreno del equipo de tronadura. Las áreas con pendientes pronunciadas generalmente requieren equipos de tronadura para arrastrar la manguera de explosivos desde los camiones o las Unidades Móviles de Procesamiento (MPU). Las secciones con terreno plano se pueden cargar con el sinfín MPU y en general, dan como resultado un menor manejo manual de la manguera.

Como se muestra en la Figura 1, los ingenieros de perforación y tronadura generalmente pueden aproximar los requerimientos de carga utilizando BlastLogic en la oficina de la mina. Sin embargo, esto depende de la precisión de los datos del levantamiento y de las condiciones reales del terreno.

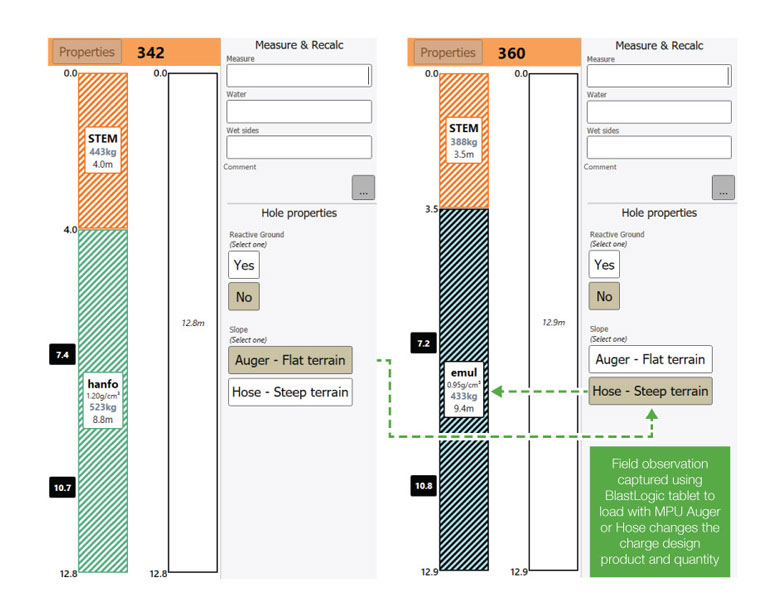

La mayoría de las operaciones mineras dependen del equipo de tronadura en la mina para tomar una decisión final sobre el uso de la barrena o la manguera, según la seguridad del personal y del equipo. Este requisito fundamental para cambiar los planes de carga, a menudo lleva al equipo de tronadura a calcular manualmente las cantidades de carga, ya que los productos explosivos cargados con manguera y sinfín tienen diferentes densidades.

Ocasionalmente, las áreas donde la cantidad máxima de explosivos por hoyo está limitada debido a la vibración, requieren que el equipo espere hasta que los ingenieros de perforación y explosión elaboren nuevos planes de carga con otra ronda de controles de vibración.

BlastLogic recalcula la cantidad de carga requerida según las observaciones del equipo de tronadura, como se muestra en la Figura 2. Esto permite el cumplimiento de los límites de vibración y evita los cálculos manuales o la falta de comunicación potencial. Todo esto con el clic de un botón!

Si una observación registrada en la tablet BlastLogic conduce a un cambio automático en los planes de carga es, en última instancia, una decisión en terreno.

El flujo de datos digitales ayuda a los ingenieros a responder adecuadamente a la necesidad de cambios en tiempo real, sabiendo que las decisiones se basan en las condiciones reales de la mina.

La consideración de restricciones prácticas y una interfaz estable y fácil de usar, hacen de BlastLogic un líder global en innovación de tronadura.

- El recálculo de las reglas de carga basadas en las condiciones del pozo mejora la seguridad y la productividad de la mina.

- BlastLogic rompe los silos de comunicación entre ingenieros y equipos de explosión en el pozo.

- El flujo de datos digitales respalda las decisiones de perforación y voladura en respuesta a las condiciones cambiantes del mundo real.